工厂企业开展精益管理实现转型突破的七大要点

在当前激烈的市场竞争中,工厂企业面临成本上升、效率瓶颈和客户需求多样化的挑战。精益管理作为一种系统性的管理哲学,旨在通过消除浪费、优化流程和持续改进,帮助企业实现运营转型和突破性增长。陈晓亮结合多年企业实践经验,总结出工厂企业开展精益管理的七大关键要点,为企业管理者提供实用指导。

第一,高层领导坚定支持与参与。精益管理不仅是工具的应用,更是文化和思维的变革。企业高层必须率先垂范,明确精益转型的战略意义,并投入必要资源,确保全员统一思想。缺乏高层推动,精益往往流于形式。

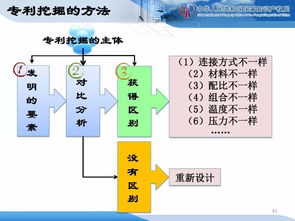

第二,聚焦价值流分析,识别浪费根源。企业需系统梳理从原材料到交付客户的全流程,识别七大浪费(如过度生产、等待、运输等),并针对瓶颈环节优先改进。通过价值流图等工具,可视化流程问题,为优化奠定基础。

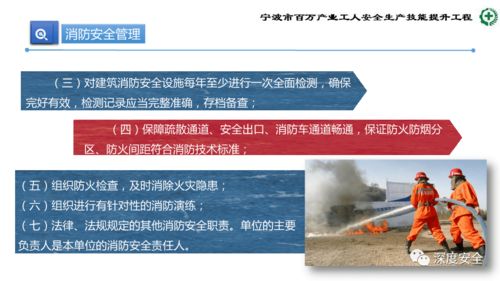

第三,推行5S现场管理,夯实基础。整洁、有序的现场是精益的基石。通过整理、整顿、清扫、清洁和素养的5S实践,不仅能提升效率和安全,还能培养员工规范意识,为后续改进创造环境。

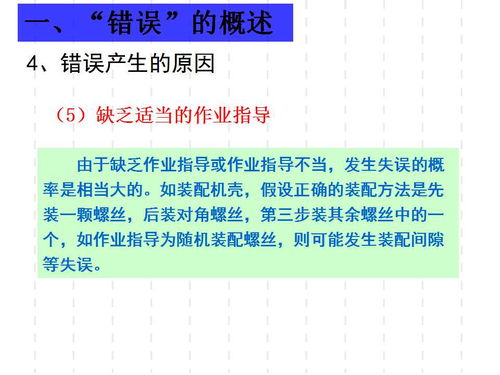

第四,实施标准化作业,确保稳定性。标准化是持续改进的前提。企业需制定清晰的操作规程和质量标准,减少变异,并通过培训与监督确保执行。标准化不是僵化,而是为优化提供可比基准。

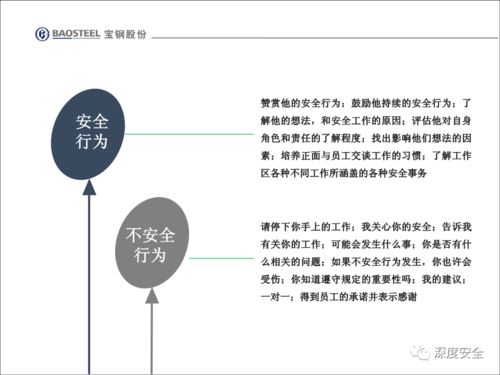

第五,强化员工参与与赋能。精益成功依赖于一线员工的智慧和主动性。企业应建立激励机制,鼓励员工提出改进建议,并通过跨职能团队、小组成果分享等方式,营造全员改善的文化氛围。

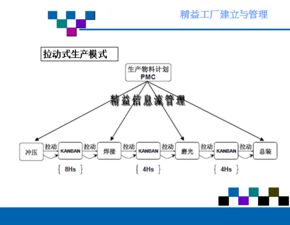

第六,应用精益工具与方法,如看板管理、单件流、快速换模等。根据企业实际情况,选择合适工具解决具体问题。例如,看板系统可帮助控制库存,单件流减少在制品积压,快速换模提升设备灵活性。

第七,建立持续改进机制,追求卓越。精益不是一次性项目,而是永无止境的旅程。企业需设立定期评估体系,如每日站会、每周改善会议,结合PDCA循环,不断迭代优化。将精益成果与绩效挂钩,巩固转型动力。

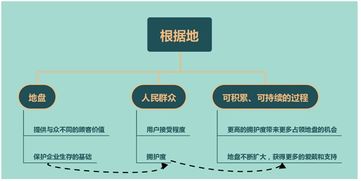

精益管理是工厂企业应对挑战、实现转型的有效路径。通过以上七大要点的系统实施,企业不仅能降本增效,还能提升应变能力和市场竞争力。陈晓亮强调,关键在于坚持“以人为本、数据驱动、持续迭代”的原则,将精益思维融入组织血液,方能真正突破瓶颈,迈向卓越。

如若转载,请注明出处:http://www.qixingcaiwu.com/product/18.html

更新时间:2026-03-03 02:00:29